Rotator na stronie głownej KOMPO PL

KOMPOZYT-EXPO®

13. Międzynarodowe Targi Materiałów, Technologii i Wyrobów Kompozytowych

16-17 października 2024

EXPO Kraków

.png)

Premiera JEC FORUM w Krakowie!

Targi w Krakowie wspólnie z JEC Group zapraszają na nowe wydarzenie dla branży materiałów kompozytowych w Europie Środkowej.

KOMPOZYT-EXPO® - jedyne targi w Polsce dla branży technologii kompozytowych

Międzynarodowe Targi Materiałów, Technologii i Wyrobów Kompozytowych KOMPOZYT-EXPO® to jedyne targi w Polsce poświęcone w całości branży materiałów i technologii kompozytowych. Jest to równocześnie najważniejsze wydarzenie branżowe w Europie Środkowo-Wschodniej. Wystawcy z całego świata podczas targów prezentują innowacyjne technologie, materiały i nowe produkty kompozytowe.

Partnerzy i patroni

Partnerzy i patroni

Wystawcy 2024

Zobacz podsumowanie 12. edycji KOMPOZYT-EXPO®!

Cel biznesowy targów jest jasny: spotkać jak najwięcej klientów, ale też spotkać wystawców, popatrzeć na firmy, które pracują w branży, oferują trochę inne produkty (...) ale też nawiązanie relacji z dostawcami. Budujemy pewną synergię, wymieniamy się doświadczeniami i to bardzo ułatwia potem współpracę z klientem ostatecznym. - powiedział Marcin Celmerowski, CEO CONTEC Sp. z o.o.

Zobacz wideo i dowiedz się co inni wystawcy mówią o targach!

Co o targach mówią wystawcy?

– Widzę, że targi są typowo branżowe. Są tu osoby, które są zainteresowane danymi tematami i zadają bardzo konkretne pytania. Rzeczywiście są to ciekawe spotkania, które - mam nadzieję – otworzą nam drogę do współpracy z nowymi klientami.

- Wystawiamy się na KOMPOZYT-EXPO® bodajże szósty albo siódmy raz, z czego zawsze jesteśmy bardzo zadowoleni - zarówno z liczby odwiedzających, jak i z obsługi ze strony targów, która jest bardzo pomocna. Co sprawia, że wracamy? Atmosfera i to, że nasi klienci są tutaj, więc mamy z kim porozmawiać. Pozyskujemy tutaj nowe kontakty, rozszerzamy działalność o nowe branże.

- Jestem mile zaskoczony Targami KOMPOZYT-EXPO®, frekwencją, dużym zainteresowaniem odwiedzających oraz programami towarzyszącymi czyli konferencjami i prelekcjami różnego rodzaju specjalistów. Naprawdę bardzo fajne wydarzenie.

Kto odwiedza KOMPOZYT-EXPO®?

Kompozyty, jako materiał przyszłości, wykorzystywane są niemal w każdej gałęzi przemysłu, od sportu po branżę kosmiczną. Z tego powodu targi odwiedzają przedstawiciele z wielu sektorów. Sprawdź profil biznesowy wystawców i zwiedzających z 2023 roku!

Raport 2023 - zapis

Poznaj strefy tematyczne

-

Surowcewłókna szklane, węglowe, naturalne; żywice, żelkoty, kleje, uszczelniacze, wypełniacze, przetwórstwo gumy, materiały jądrowe

-

Badania i rozwójakcesoria laboratoryjne, szkło laboratoryjne, przyrządy do badania właściwości kompozytów, przyrządy do kontroli jakości

-

Lotnictwokonstrukcja zewnętrzna, struktury nośne, deski podłogowe, pojemniki na bagaż, wózki, sufity, panele ścienne, fotele

-

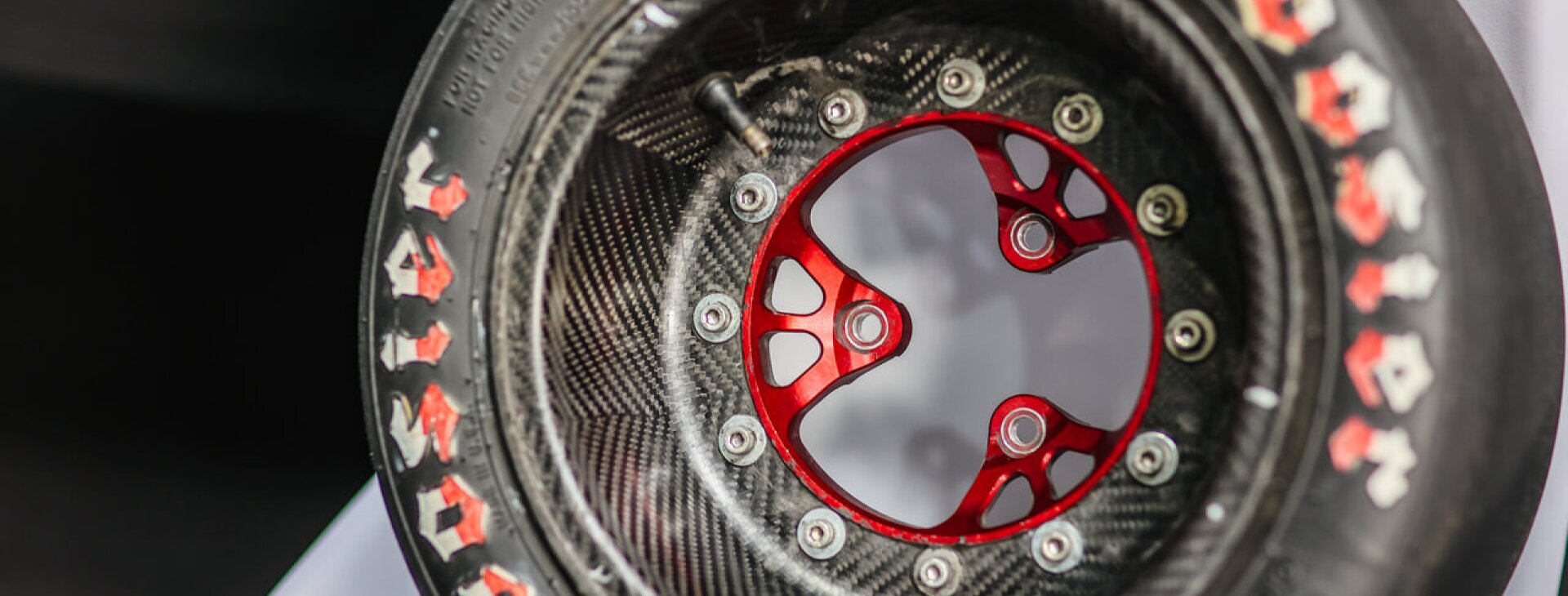

MotoryzacjaMateriały konstrukcyjne: podwozia, nadwozia, karoseria

-

Energia wiatrowaelementy konstrukcyjne, łopaty

-

Maszyny i narzędziarozpylacze, wtryskiwarki, wytłaczarki, autoklawy, wyciskarki do klejów, maszyny RTM

-

Kolejnictwoobudowy wagonów i lokomotyw, zabudowy wagonów – ściany i sufity, zbiorniki na wodę

-

Szkutnictwokadłuby łodzi, jachtów, motorówek, kutrów, drzwi okrętowe i chłodnicze

-

Budownictwokonstrukcje przemysłowe, profile, pręty kompozytowe, elementy nośne mostów, produkcja zbiorników i rur, kompozyty ceramiczne

-

Sportsurowce i materiały do produkcji nart, kajaków, desek snowboardowych, boiska sportowe - podłoża, aquaparki, rowery, rakiety tenisowe, wędki

-

Militariasprzęt i wyposażenie ochronne, kamizelki kuloodporne

-

Usługiobróbka CNC kompozytów, usługi recyklingu, testowanie, certyfikacja, wzornictwo przemysłowe, usługi konsultingowe

Poznajmy się!

Barbara Płuciennik

Project Manager / Team Leader

Jedna data - dwie imprezy!

Jednocześnie z Targami KOMPOZYT-EXPO® w EXPO Kraków odbędą się 15. Międzynarodowe Targi Obróbki, Magazynowania i Transportu Materiałów Sypkich i Masowych SYMAS® oraz 15. Międzynarodowe Targi Utrzymania Ruchu, Planowania i Optymalizacji Produkcji MAINTENANCE.

Produkty naszych wystawców

-

Milar Sp. z o.o.Stoisko nr W40

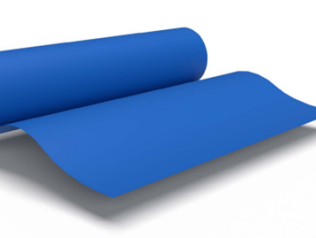

Milar Sp. z o.o.Stoisko nr W40Tkaniny lniane SAERTEX

-

Milar Sp. z o.o.Stoisko nr W40

Milar Sp. z o.o.Stoisko nr W40KRAIBON®

-

EC TEST Systems Sp. z o.o.Stoisko nr W28

EC TEST Systems Sp. z o.o.Stoisko nr W28Kamera szybka Phantom T4040

-

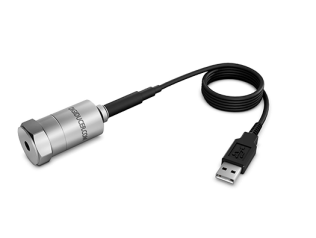

EC TEST Systems Sp. z o.o.Stoisko nr W28

EC TEST Systems Sp. z o.o.Stoisko nr W28Cyfrowy Akceletomert Piezoelektryczny

Aktualności

-

08.04.2024

Posmakuj Kraków! Nowy przewodnik po kulinarnej mapie miasta!

-

03.04.2024

JEC i Targi w Krakowie ogłaszają nowe wydarzenie biznesowe dla branży kompozytów w Europie Środkowej

-

08.12.2023

Dołącz do Collab Composites Innovation Hub dla start-upów i MŚP!

-

13.10.2023

„Targi to okazja, żeby rzeczywiście poznać człowieka, który stoi za produktem.” - podsumowanie 12. Targów KOMPOZYT-EXPO®

POSMAKUJ KRAKÓW

Oddajemy w Twoje ręce przewodnik kulinarny po Krakowie, który mamy nadzieję umili pobyt w naszym mieście.

Przewodnik powstał we współpracy firmy Targi w Krakowie z Kati Płachecką - dziennikarką kulinarną prowadzącą portal krakowfood.pl, twórczynią konta @krakowfood.kati (największego w Krakowie Instagrama poświęconego gastronomii z Krakowa i Małopolski).

W przewodniku znajdziesz ciekawe miejsca na każdą porę dnia, do których koniecznie trzeba zajrzeć!

Przewodnik wpisuje się w realizowaną przez nas strategię bleisure i jest odpowiedzią na potrzeby naszych klientów, którzy przyjeżdżając na targi, kongresy, konferencje, eventy chcą również poznać Kraków.

Posłuchaj podcastu!

Dlaczego potrzebujemy kompozytów w magazynowaniu i transporcie wodoru? I dlaczego rozmawialiśmy o tym podczas Targów KOMPOZYT-EXPO®? Posłuchaj podcastu z Andrzejem Czulakiem, liderem PKTK oraz Ewą Woch, wiceprezes Targów w Krakowie.

Najczęściej zadawane pytania

-

Sprzedaż stoisk jest już otwarta. Jeśli byłeś już naszym wystawcą możesz zalogować sie do swojego konta i złożyć zamówienie.

Jeśli będziesz na targach po raz pierwszy - zarejestruj się.

-

Najlepiej zgłosić się do końca maja, aby skorzystać z promocyjnych cen stoisk. Natomiast rezerwacje przez Panel Wystawcy przyjmujemy do 16 września. Jeśli chcesz zgłosić się po tej dacie, skontaktuj się z nami.

Pamiętaj, że im później się zgłosisz tym mniejszy będziesz miał wybór lokalizacji stoiska. -

Mamy szeroką ofertę reklamy indoor i outdoor, która uwydatni Twój udział w wydarzeniu. Sprawdź nasze propozycje, szczególnie pakiety!

-

Tak, możemy zbudować stoisko na podstawie dostarczonego projektu lub przygotować projekt stoiska na podstawie wytycznych klienta.

-

Odbierzesz je na recepcji targowej w lobby EXPO Kraków w dniu montażowym lub podczas targów. Nie trzeba podawać nam numerów rejestracyjnych ani typów aut.

%20(1).jpg)

.jpg)

_20231012131905.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

_20231012131905.jpg)